發布時間:2024-08-01

注塑加工生產環節如果一不小心就會造成各種損耗,這就需要注塑加工工廠控制好每一道加工工序,擁有完善的加工體系。通過注塑加工工廠經過10多年的注塑加工經驗,形成了完善的加工流程,總結出了注塑加工環節中的十大浪費,高效生產,節約成本。

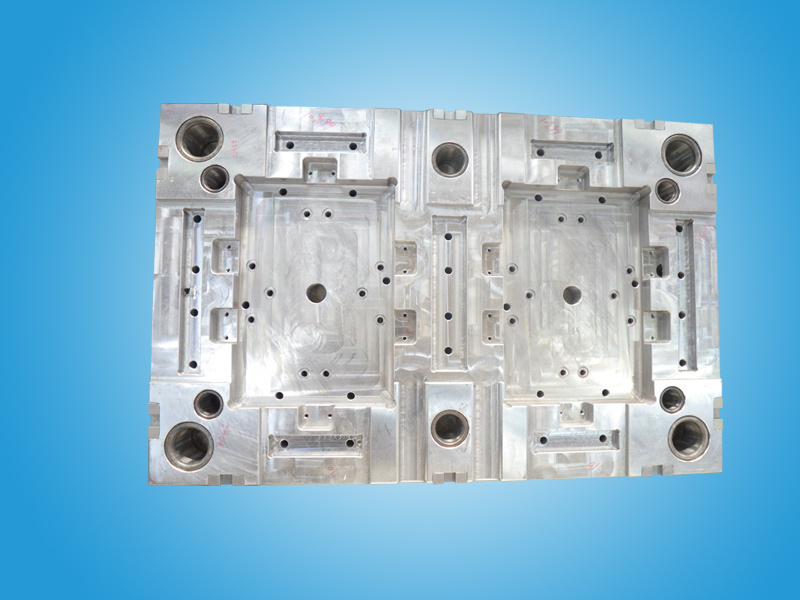

(1)注塑模具結構設計不合理,導致多次試模、改模,原材料、電力、人工消耗大;

(2)注塑件產生毛刺,后處理加工量大,人工損耗大;

(3)使用、維修、保養注塑模具的意識不強,注塑加工過程中模具故障甚至損壞較多,往往造成修模停工時間的浪費;

(4)注塑機的使用、維修、保養工作沒有做到位,縮短了注塑機的使用壽命和停產修機所造成的浪費;

(5)注塑車間人員配備不合理,分工不明確,職責不清晰,無人負責,導致注塑加工生產不順暢,造成浪費;

(6)職業技能培訓不夠,從業人員的工作能力和工作素質較差,出現很多問題就會導致浪費;

(7)管理理念落后,不能與時俱進,不學習,不進步,注塑加工成型工藝管理水平低下,導致注塑加工工藝的生產效率低;

(8)注塑加工工藝控制不到位,生產廢品量大,不良率高,造成批量退貨浪費;

(9)試模和注塑加工過程中使用的原材料超計劃,機器位置的水口材料或膠頭沒有嚴格控制,造成塑膠原材料的較大損失;

(10)注塑加工生產中計劃或模具的安排不當,頻繁換模或換機,造成“料”、“工”、“費”的損失。